難接着素材へ印刷したい

課題背景

-

アクリルやポリプロピレン、ポリカーボネートなどのプラスチックやガラス素材などは、表面に塗料を定着させることが難しいため、それらの素材に対して印刷を行うには、下地処理やプライマーが必要であり、時間が大きくかかってしまいます。また、素材表面にインクがきれいに乗らず、にじんでしまったり、きれいに乗ったとしても定着性が安定せず、表面の簡単な擦れなどでインクががはがれてしまったり、下地処理により素材の外観が変化し、素材の良さが十分に伝わらなくなってしまったりといった問題が発生するケースもあるようです。

ソリューション

-

フレイムボンド

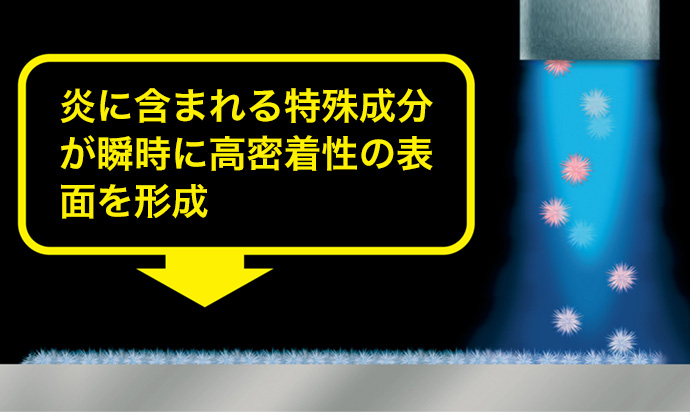

「フレイムボンド」は、"付かない素材に付ける"事がスピーディーに出来る画期的な表面改質処理システムです。 特殊改質剤である有機液体金属を混合した燃焼炎を対象物に吹き付けることで、対象物表面に親水性の高い酸化ケイ素膜をナノレベルで形成し、対象物とインクとの密着性・接着性を大幅に向上させます。

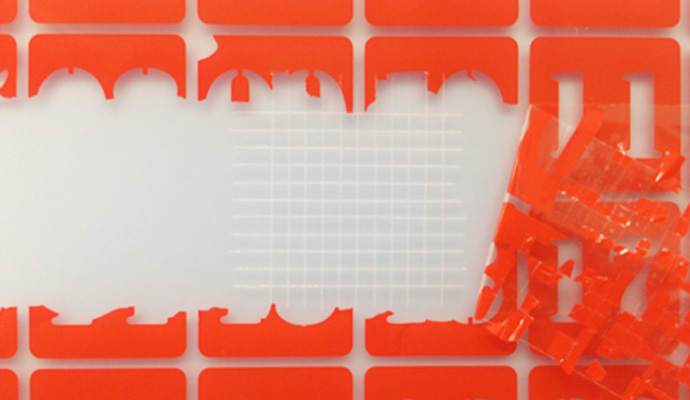

これまで印刷することが困難であった素材に対し、「フレイムボンド」処理をすることで、素材表面へのインクの定着性が向上しますので、下地処理による外観の変化がなく、難接着素材表面への美しいデザイン印刷が可能となります。また、インクジェット印刷やシルク印刷など、様々な印刷に対応しますので、ビジネスの可能性が広がります。 -

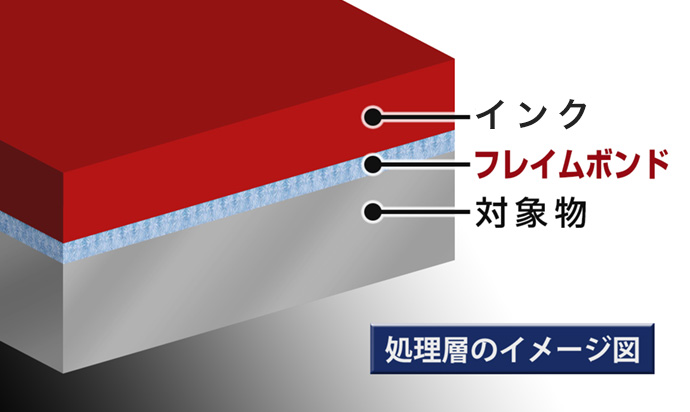

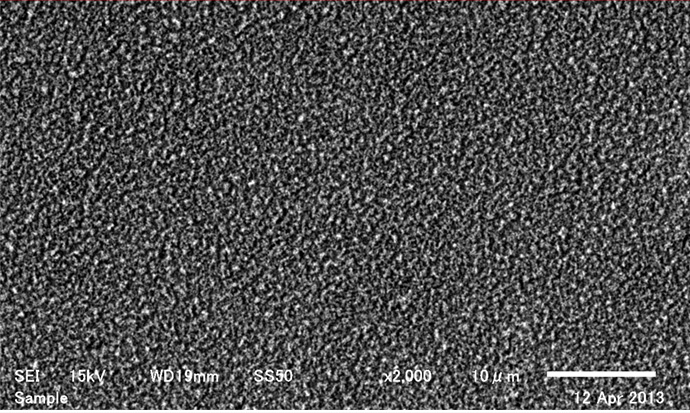

- 処理層形成のイメージ図

-

-

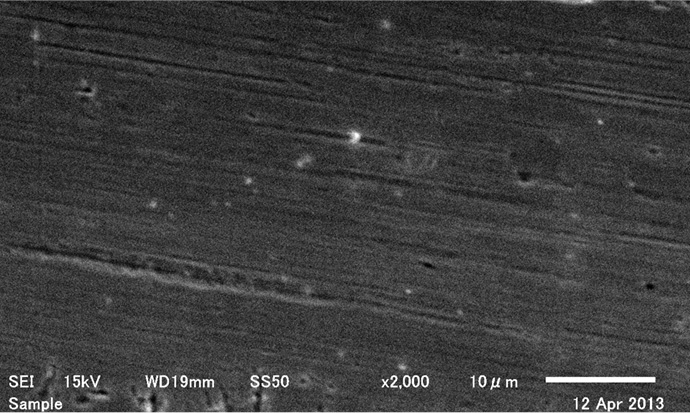

- 処理面の表面状態

- 処理前

- 処理後

- 基材 SUS430 電子顕微鏡倍率2000倍

- 施工が可能な対象素材

-

・プラスチック類(アクリル、ポリカーボネート、ポリプロピレン、PET、ナイロン等)

・メタル類(ステンレス、アルミニウム、メッキ処理基材、塗装板等)

・ガラス素材(板ガラス、耐熱ガラス、硬質ガラス等)

・タイル、セラミック類

・木質系素材(合成木材、竹、合板等)

・ゴム/エラストマー(シリコンゴム、EPDM、天然ゴム等)

・その他難接着性素材

※使用環境・使用素材により効果が出ない場合があります

導入成果

- フレイムボンドの特長

-

- フレイムボンド施工メリット

- 超親水性効果により濡れ性が高まり、密着性・接着性が向上する

- 処理時間がかからない

- 全体工程の簡略化が可能

- 処理しても外観が変化しないので、素材の良さがそのまま活かせる

- 効果の持続時間が長い

- VOCを含まない環境にやさしい処理方法

性能試験

-

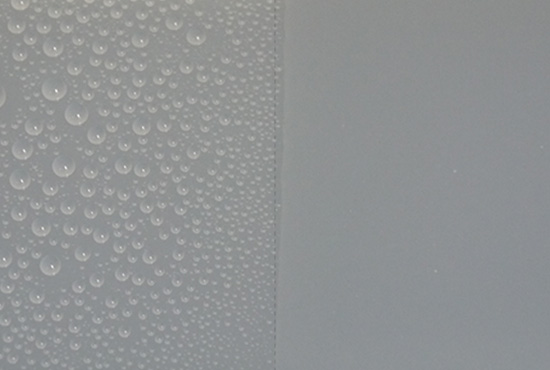

1. 親水性能

フレイムボンド処理をすれば全く撥水せず、接触角10度以下の超親水状態である事がご確認いただけます。

この特性が、インクと対象物との密着性・接着性を大幅に向上させます。 -

- アクリル

処理なし処理あり

-

ポリプロピレン

処理なし処理あり

親水性能試験

テストピースに向かい右側のみフレイムボンド処理を行い、それぞれに水をかけて表面状態を確認。

- アクリル

処理なし処理あり

-

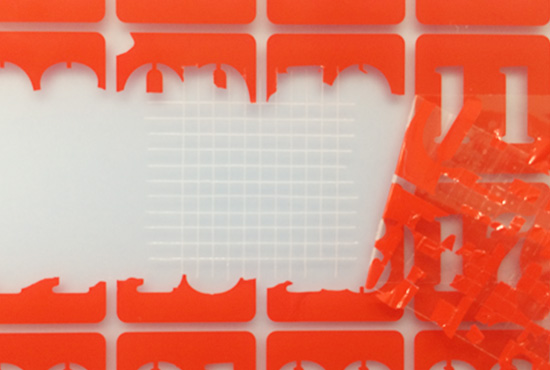

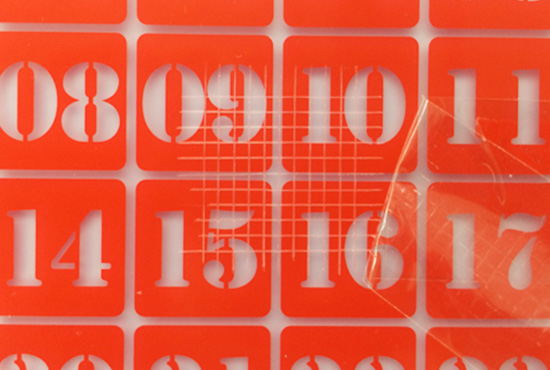

2. インク密着性試験

フレイムボンド処理後に印刷したテストピースは、しっかりインクが密着しているため、剥離が発生しておりません。

このように従来は印刷が困難であった素材や、密着させるための工程が多かった素材にも、フレイムボンド処理を行うだけでしっかりインクを密着させることができます。 -

-

処理なし

-

処理あり

JIS(ジス)K-5600に基づく剥離テスト

ポリプロピレンのテストピースにフレイムボンド処理を行い、その上からシルク印刷を実施後、剥離テストにて状態を確認。

※使用環境・使用素材により効果が出ない場合があります。 -

処理なし

使用実例

-

ガラスへのシルク印刷。

専用の加熱乾燥塗料を使用しなくても定着が可能となります。 -

組タイルへのインクジェット印刷。

きめ細かなデザインもしっかり再現できます。

ソリューションにご興味・ご質問がありましたら、お気軽にご連絡ください。

ソリューションに関するお問い合わせ